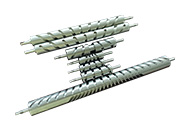

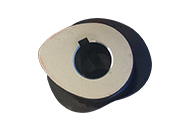

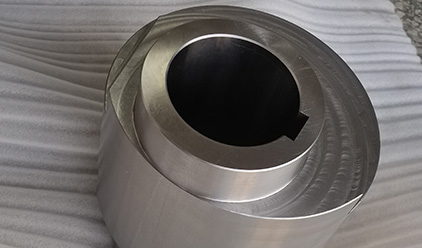

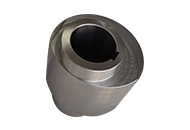

东莞市技帆精密机械有限公司是一家专注于生产研发凸轮加工制造企业。公司致力于生产,研发,加工凸轮加工,CNC4轴加工,精密凸轮加工,车铣复合加工,CNC5轴加工曲轴加工,凸轮轴加工,圆柱凸轮加工,端面凸轮加工……

精密零件加工经验

专业技术师傅

CNC加工数控

金杯银杯不如口碑

加工机床 + 厂家直销 + 品质至上 + 贴心服务

技帆精密机械

技帆精密机械

技帆精密机械

技帆精密机械

技帆精密机械

技帆精密机械

7*24小时保障交付

SGS IATF BM 认证,技帆值得信赖

品质同行,互惠共赢

实时动态,让你无后顾之忧