凸轮加工误差分析及其控制方法

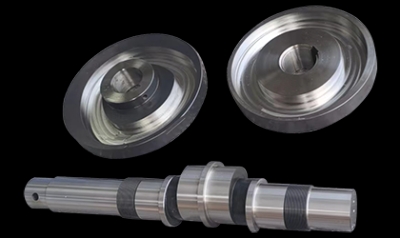

凸轮加工是指在机械加工中用切削或非切削加工方法加工凸轮。处于车床主轴轴心旋转的工件,在切削或非切削力的作用下,被加工出具有指定形状和尺寸的凸轮。凸轮加工精度直接影响机器的凸轮转动特性和机械加工质量。因此,我们需要分析凸轮加工中常见的误差和如何控制。

误差分析

1. 轮廓误差:凸轮轮廓误差是指凸轮轮廓实际曲线与理论曲线之间的差异。其原因有机床精度不够、刀具偏差、工艺参数选择不合理等。该误差对最终加工效果影响较大。

2. 转角误差:凸轮转角误差是指凸轮上任意两个断面之间的角度差异。其原因是切削工具或旋转机床本身的刚度差异造成的。

3. 中心误差:凸轮的中心误差是指凸轮的圆心与旋转轴的偏差。其原因可能是机器结构设计问题,也可能是安装时调整不当。

控制方法

1. 选择高精度机床:机床精度直接影响着凸轮加工的精度,因此我们需要选择高精度的机床来保证加工质量。

2. 选择合适的工艺参数:工艺参数的选择需要与零件的加工特点和机床精度相匹配,尤其是刀具选择、进给速度、切削深度等参数要选用合适的。

3. 过程监控:我们需要实时监测加工过程中的误差和变化,并记录这些数据,为后续的分析和调整提供依据。

4. 刀具的优化选择:合理的刀具选择可以减小轮廓误差和转角误差。我们可以运用刀具几何学的原理选择适当的切削工具。

5. 精度修整:修整可以消除加工后的凸轮上的误差,包括修整轮廓、修整转角、调整中心等。

结论

凸轮加工误差的控制需要从多个方面入手,没有哪一项控制措施是全部解决所有误差的。我们需要综合运用以上方法来保证加工质量达到满意的效果。